Ремонт импортного компрессора топливного газа на Юго-Западной ТЭЦ Санкт-Петербурга

Впервые в России выполнен капитальный ремонт импортного многовального компрессора с изготовлением рабочих колес и основных рабочих элементов. После ремонта компрессор фирмы успешно прошел все необходимые испытания и к началу отопительного сезона введен в эксплуатацию.

В связи с широким внедрением в энергосистемы России газотурбинных электростанций актуальным является поддержание энергетических мощностей в работоспособном

и эффективном состоянии. Большая часть находящихся в эксплуатации дожимных компрессоров, работающих в системе подачи газа на газотурбинные энергоблоки, имеет наработку, значительно превышающую нормативные показатели, и требует ремонта или модернизации. При этом решается задача не только продления ресурса, но и повышения эффективности работы системы в целом при изменении технологических показателей энергетического объекта.

В процессе эксплуатации компрессоров иностранных фирм возникает необходимость замены изношенных узлов и деталей или изменения технологических параметров работы. Работая

с поставщиками зарубежной продукции, эксплуатирующая организация часто сталкивается

с длительными сроками поставки запасных частей, что не всегда вписывается в плановые сроки ввода энергетического объекта в эксплуатацию после ремонта или не обеспечивает регламентные сроки ремонтных работ при аварийных ситуациях. Российские предприятия готовы взяться за изготовление запасных частей, но у эксплуатирующих организаций отсутствует соответствующая конструкторская документация, а компетенций потенциального изготовителя недостаточно для самостоятельной разработки документации и проведения требуемых расчетов. Примером комплексного подхода к восстановлению работоспособности импортного оборудования является работа, выполненная совместно специалистами

АО «Юго-Западная ТЭЦ» и АО «НИИтурбокомпрессор им. В. Б. Шнеппа» (Группа ГМС) на эксплуатируемом компрессоре топливного газа Cameron.

Газовый многовальный четырехступенчатый компрессор с встроенным мультипликатором производительностью 46 тыс. нм³/ч, конечным давлением 30 кгс/см² (абс) и мощностью привода 3000 кВт предназначен для повышения давления газа и подачи его в систему газоснабжения газотурбинной энергетической установки. Компрессор отработал положенный ресурс и требовал капитального ремонта.

Поскольку компрессор должен быть отремонтирован до начала отопительного сезона,

т. е. в течение 3–3,5 месяцев, а поставка запасных частей зарубежными компаниями в это время не укладывалась, руководство АО «Юго-Западная ТЭЦ» обратилось в

АО «НИИтурбокомпрессор им. В. Б. Шнеппа» для проведения ремонта в кратчайшие сроки.

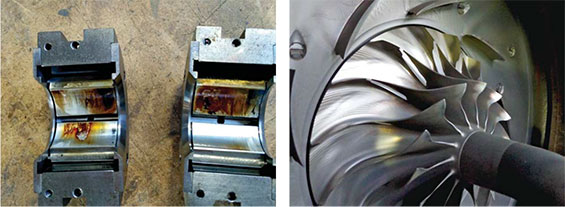

В результате эрозионного износа вышли из строя рабочие колеса и диффузоры всех ступеней. Колодки подшипников быстроходных роторов имели следы нагара масла и износа, баббитовый слой на упорной части подшипников тихоходного ротора был изношен вследствие осевых усилий и длительной работы компрессора, газовые уплотнения имели следы механического контакта по лабиринтам. Все эти узлы и детали требовали замены.

Специалистами ТЭЦ и НИИ был составлен и согласован план последовательности работ:

- Компрессор демонтируется и передается на производственную площадку НИИтурбокомпрессор, где проводятся работы по капитальному ремонту и изготовлению новых узлов;

- Выполняется полная разборка компрессора с составлением дефектной ведомости по каждой детали;

- Разрабатывается конструкторская документация на дефектные узлы и детали;

- Разрабатывается технология изготовления узлов и деталей с подбором материалов требуемого качества;

- Изготавливаются новые узлы и детали по разработанной документации и технологии;

- Проводится сборка компрессора и стендовые испытания на ТЭЦ.

Из-за отсутствия рабочей документации на данный компрессор, потребовался полный обмер всех вышедших из строя узлов и деталей, а также 3D-сканирование рабочих колес. На основе полученных результатов специалистами института была разработана конструкторская документация, изготовлены по 3D-модели новые рабочие колеса, диффузоры, подшипники, уплотнения.

Такой подход позволил в короткие сроки в условиях института провести необходимые замеры и анализы применяемых материалов, разработать документацию и технологию, изготовить новые запасные части (включая рабочие колеса), провести проверку изготовленных запасных частей на собираемость с ответными деталями, провести балансировку высокооборотных роторов и контрольную проверку компрессора в сборе. При этом сроки ремонта были значительно сокращены, финансовые затраты на приобретение импортных запасных частей снижены, риски получения отрицательного результата ремонтных работ минимизированы за счет выполнения всего комплекса работ одной ответственной организацией с высоким уровнем квалификации специалистов.

Весь комплекс работ занял около трех месяцев, и к началу отопительного сезона собранный компрессор был предъявлен специалистам заказчика и отгружен на Юго-Западную ТЭЦ.

Благодаря совместной слаженной работе специалистов АО «Юго-Западная ТЭЦ»,

АО «НИИтурбокомпрессор им. В. Б. Шнеппа», монтажной организации ООО «Санкт-Петербург ЭнергоМонтаж» компрессор в короткие сроки был смонтирован на раму, обвязан внешними трубопроводами и датчиками. После проведения 72-часовых испытаний на рабочем газе компрессор был сдан в эксплуатацию с подтверждением заявленных характеристик.

При выполнении работ специалистами АО «НИИтурбокомпрессор им. В. Б. Шнеппа» был использован более чем 30-летний опыт разработки и создания многовальных компрессоров

с учетом специфики и особенностей данного агрегата. Но основным залогом успешной работы было взаимное доверие и слаженная работа специалистов ТЭЦ и института, позволившие оперативно решать все сложные вопросы, возникавшие в ходе выполнения работы.

Е. Р. Ибрагимов, Ю. А. Александров, И. В. Ферафонтов,

Р. Р. Ибатуллин – АО «НИИтурбокомпрессор им. В. Б. Шнеппа»

Загрузить

(290.1KB)

Загрузить

(290.1KB)