Добыть больше газа позволяют модульные компрессорные установки

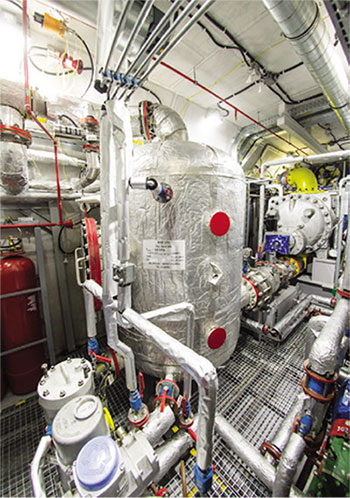

Проект ТАКАТ 78.2–7 М3а ХЛ1 предусматривал разработку, изготовление и длительные испытания головного образца МКУ на кусте №611 добывающих скважин ООО «Газпром добыча Ямбург». МКУ проектировалась в виде двух транспортных блоков: блока сепарации, включающего отсеки высоковольтного оборудования, и блока компрессорного оборудования с системой автоматического управления. В состав МКУ были включены воздушные охладители масла и газа, блок дренажной емкости для слива отсепарированной жидкости с твердыми остатками.

22 октября Председатель Правительства России Михаил Мишустин подписал распоряжение о присуждении премий Правительства РФ 2020 года в области науки и техники. Лауреатами стали 133 человека, в том числе главный технолог отдела ПАО «Газпром» Альберт Закиров, начальник отдела ПАО «Газпром» Владислав Петропавлов, заместитель генерального директора ООО «Газпром добыча Ямбург» Андрей Ефимов, генеральный директор ООО «Газпром добыча Оренбург», кандидат технических наук Олег Николаев. Они были награждены за разработку и внедрение модульной компрессорной установки (МКУ) для повышения давления газа в газосборной сети (ГСС) нефтегазоконденсатных месторождений (НГКМ).

В сентябре 2002 года в Йоханнесбурге состоялась Всемирная встреча на высшем уровне по устойчивому развитию. В результате были приняты решения по охране и рациональному использованию природных ресурсов. Изучив их, Международный газовый союз (МГС) разработал свои «Руководящие принципы Устойчивого развития МГС», которые принял на XXII Мировом газовом конгрессе (Токио, 2003 год). Согласно им, необходимо добиваться максимального извлечения природного газа из освоенных месторождений. Однако проектами обустройства газовых месторождений предусмотрено в течение 30 лет извлечь 75% разведанных запасов и на этом остановить добычу. Для месторождений-гигантов четверть их запасов составляет триллионы кубометров природного газа.

Терять такие объемы – непозволительная роскошь. Во всем мире ведутся работы по разработке инновационных технологий и техники для продления сроков эксплуатации месторождений и извлечения оставшегося газа. Одно из реализуемых сейчас направлений по этой тематике – использование модульных компрессорных установок для повышения давления газа в газосборной сети нефтегазоконденсатного месторождения на заключительной стадии его эксплуатации, которые устанавливаются непосредственно на кустах добывающих скважин.

Учитывая сложившуюся международную обстановку, характеризующуюся непрерывным введением санкций против РФ, практическая реализация всех этих направлений достаточно легко обеспечивается на базе импортозамещения и инновационных разработоктехники и технологий, не уступающих по своим характеристикам лучшим образцам, представленным на международном рынке. Реальным примером такого подхода, реализованного по заданию ПАО «Газпром», является планируемая модернизация газосборной сети на сеноманской залежи Ямбургского НГКМ с использованием 52 МКУ, установленных на кустах газодобывающих скважин.

«В дальнейшем МКУ планируется использовать на Анерьяхе и Валанжине Ямбурга с перспективой применения и на других северных месторождениях, эксплуатируемых и планируемых к освоению ПАО «Газпром». Учитывая модульный характер конструкции МКУ, в перспективе возможна ее модернизация для использования на офшорных месторождениях Обской и Гыданской губ. Заглядывая еще дальше в будущее, вполне возможна трансформация конструкции МКУ как блока подводного добычного комплекса, создаваемого исключительно на российском оборудовании и технологиях. Соответственно, потребуется организация серийного производства МКУ с параллельным проведением опыта их эксплуатации и модернизации под нужды месторождений с учетом их индивидуальных геоэкологических особенностей», – отметил Владислав Петропавлов.

Ямбургское НГКМ

Сеноманская газовая залежь Ямбургского НГКМ введена в разработку в 1986 году, имеет размеры 170×50 км, начальное пластовое давление – 11,73 МПА. С 2002 года центральная площадь вступила в стадию падающей добычи, пластовое давление снизилось до 0,5 МПа. Залежь разрабатывается в условиях интенсивного внедрения пластовой воды. Отмечается устойчивая тенденция к увеличению количества простоев скважин по причине обводнения и объемов капитального ремонта, связанных с проведением водоизоляционных работ.

Выбытие скважин создает предпосылки для формирования зон защемления запасов и снижения конечного коэффициента извлечения газа. Существующая схема компримирования на месторождении успешно работала при снижении пластового давления до 1–0,6 МПа и обеспечила добычу 4 трлн куб. м газа. Процесс снижения пластового давления в целом приводит к недозагрузке промысловой газосборной сети и сбоям в работе дожимных компрессорных станций (ДКС). Это, в свою очередь, ведет к снижению скорости восходящего потока газа в скважинах, которой становится недостаточно для обеспечения выноса пластовой жидкости, скапливающейся на забое скважины, и приводит к ее самозадавливанию и выводу из эксплуатации.

«Сохранение существующей технологии компримирования, без модернизации, в конечном итоге приведет к потере не менее 80 млрд куб. м газа. Соответственно, поиск и реализация решений, направленных на повышение коэффициента извлечения газа, да еще и с минимальными капитальными затратами, становится крайне актуальным. Учитывая потенциал возможных технологических направлений для решения этой задачи и особенности различных дочерних газодобывающих компаний, мы определили, что на Ямбургском НГКМ будут экспериментально отрабатываться технологии с использованием МКУ, так как это наиболее перспективно и эффективно при решении проблем, связанных с обеспечением надежной эксплуатации низкодебитных и самозадавливающихся столбом жидкости скважин», – заявил Альберт Закиров.

Модернизация существующей ГСС путем внедрения технологии распределенного компримирования газа предусматривает установку непосредственно на кустах добывающих скважин месторождения МКУ, которые поднимают давление газа до уровня, обеспечивающего эффективную работу дожимных компрессорных станций. МКУ работают в автоматическом режиме, реализуя безлюдные технологии.

Основными преимуществами такой модернизации являются:

1. Возможность эксплуатации скважин с низким рабочим давлением, дополнительное извлечение газа из залежи;

2. Улавливание жидкости на устье скважин, возможность варьирования давления газа на входе в шлейф;

3. Возможность работы ДКС установки комплексной подготовки газа (УКПГ) в зоне максимальной эффективности;

4. Минимальные капитальные затраты на внедрение по сравнению с другими технологиями и быстрый срок окупаемости вложений.

Разработка МКУ

Реализация проекта МКУ потребовала решения ряда специфических задач, обеспечивающих эффективность ее внедрения на северных месторождениях «Газпрома». В том числе:

- прогноза изменения параметров газосборных кустов за весь период эксплуатации;

- подготовки и очистки газа с большим количеством механических примесей и воды непосредственно на кустах добывающих скважин с утилизацией отходов;

- обеспечения эффективной работы винтового компрессора в широком диапазоне изменения давлений на его входе и выходе на весь планируемый период эксплуатации;

- минимизации числа монтажных блоков и занимаемой МКУ площади;

- обеспечения работы МКУ в автономном режиме;

- реализации стратегии ПАО «Газпром» по импортозамещению, обеспечив применение материалов и комплектующих только российского производства.

Часть из этих задач была решена в процессе выполнения НИОКР, на основании предложенного подхода к расчету параметров винтовых маслозаполненных компрессоров. Для этого АО «НИИтурбокомпрессор им. В. Б. Шнеппа» разработало расчетный комплекс оптимизации характеристик компрессора на период эксплуатации 25–30 лет. Использование расчетного комплекса при создании МКУ позволило значительно сократить затраты на этапе проектирования. Этому в значительной мере помог имеющийся задел инновационных технических решений, касающихся профиля рабочих элементов компрессора и его конструкции.

МКУ представляет собой совокупность модулей, объединенных между собой технологическими трубопроводами, включая площадки обслуживания, фасонные изделия, арматуру, межблочные линии связи на площадке для подключения к внешним коммуникациям. Установка предназначена для эксплуатации на открытых площадках и поставляется в максимальной заводской готовности, что сокращает сроки ввода объекта в эксплуатацию. В конструкции МКУ применяется оборудование отечественного производства поставщиков, входящих в реестр ПАО «Газпром».

Винтовой компрессор 8ГВ для МКУ изготавливается по полному циклу на ОАО «Казанькомпрессормаш». Регулирование производительности компрессора от 100% до 20% от номинальной осуществляется золотниковым регулятором с электрическим приводом. Внедренные технические решения позволили увеличить КПД компрессора и обеспечить необходимые показатели надежности.

Сепарационное оборудование выполнено на основании технических решений Инженерно-внедренческого центра «Инжехим», защищенных патентами РФ. Система автоматического управления МКУ разработана ПАО «Газпром автоматизация».

Эксплуатационные испытания

Целью испытаний МКУ была проверка соответствия эксплуатационных характеристик установки требованиям технической документации.

В ходе длительных испытаний МКУ была осуществлена проверка системы очистки газа и подачи метанола, отлажены системы маслоснабжения и жизнеобеспечения МКУ. Было подтверждено соблюдение заданных технологических параметров, гарантированных изготовителем, на разных режимах эксплуатации. В результате выданы предложения для учета в серийных МКУ, которые позволят оптимизировать массогабаритные размеры, уменьшив тем самым площадь застройки и стоимость проекта.

Установка МКУ на кустах газовых скважин сокращает их простои из-за самозадавливания и гарантирует работу дожимных компрессорных станций в оптимальном режиме. Серийное производство МКУ полностью на базе комплектующих и оборудования российского производства в соответствии с программой импортозамещения гарантирует независимость газодобывающей отрасли от зарубежных поставок.

Текст - Сергей Правосудов

Фото - ООО «Газпром добычаЯмбург»

Загрузить

(0KB)

Загрузить

(0KB)

Загрузить

(3.7MB)

Загрузить

(3.7MB)